Pyrolyse de déchets d'aluminium revêtu.

Cette activité s'est déroulée autour d'un contrat avec le Centre de Recherche de Voreppe du groupe Péchiney (devenu Rio Tinto Alcan) en 2004. La problématique rencontrée concernait l'élimination du vernis organique recouvrant des feuilles d'aluminium destinées à la conservation des aliments (emballages fromagers, boîtes boisson). Le traitement envisagé consistait donc en une pyrolyse en four tournant des déchets d'aluminium broyés. Pour étudier ce procédé, le CRV avait développé un pilote de laboratoire (d'une capacité d'1kg/h) pour lequel l'énergie requise par la montée en température des déchets jusqu'à la température de dégradation du vernis organique était apportée par deux coquilles chauffantes électriques.

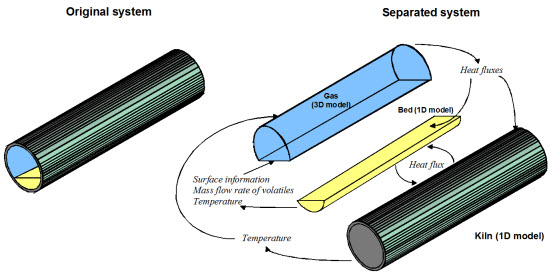

Schéma de principe du réacteur modélisé.

Le contrat portait donc sur le développement d'un modèle de

connaissance du procédé permettant non seulement de décrire

l'ensemble des processus se déroulant au sein du dispotif, mais

également de permettre une extrapolation de ces résultats pour un

éventuel "scaling-up" du procédé.

Le modèle développé reposait sur l'utilisation de trois sous

modèles décrivant respectivement les processus se déroulant

au sein du lit de particules tranportées par le four, au sein de

l'enveloppe métallique du four tournant, et au sein de la phase

gaz surmontant le lit, ou les produits de la pyrolyse étaient oxydés

et contribuaient à l'équilibre thermique de l'installation. Ces trois

sous modèles étaient bien évidemment couplés, comme l'illustre la figure

suivante.

Schéma de principe du modèle développé.

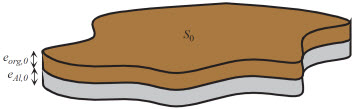

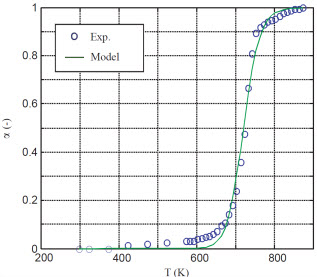

Le modèle de "lit" (premier des trois sous modèles considérés) était constitué d'un assemblage de particules non sphériques (particules planes recouvertes d'une épaisseur de vernis) en écoulement piston dans le cylindre en rotation. Au fur et à mesure de leur transport dans le lit, les particules étaient chauffées sous l'action des transferts de chaleur avec la paroi du four, et avec le gaz surplombant le lit. Lorsque la température était suffisante, le vernis était consommé sous l'action d'une réaction de pyrolyse du premier ordre par rapport à la teneur en organique du matériau. Cette pyrolyse contribuait à la libération de matières volatiles qui étaient oxydées en phase gaz.

Modèle de lit utilisé.

Représentation des particules de déchet (gauche),

et de l'évolution de la conversion du vernis en

fonction de la température (droite).

Le modèle décrivant le comportement de l'enveloppe métallique du

four en rotation était basé sur une description monodimensionnelle

de la température le long de l'axe de l'enveloppe. Le profil de

température (moyenné suivant la circonférence du four) était

calculé à partir d'un bilan d'énergie impliquant la conduction

axiale, l'apport d'énergie par les coquilles chauffantes

extérieures, et les échanges de chaleur convectifs avec le lit et

les gaz, et les échanges radiatifs avec les gaz chauds.

Le modèle décrivant le comportement des gaz surplombant le lit

et qui étaient soumis à l'apport de constituants depuis le lit,

aux réactions chimiques d'oxydation et au transfert radiatif

reposait sur l'utilisation de la mécanique des Fluides numériques

et plus précisement sur l'utilisation du logiciel Fluent.

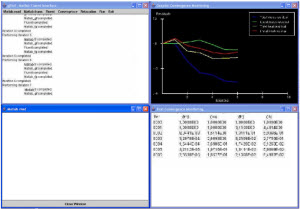

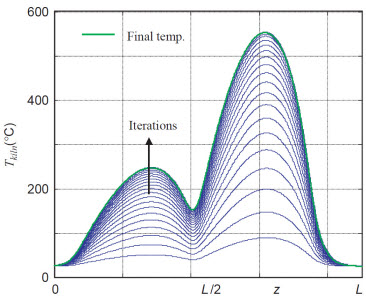

Une des particularités du modèle final résidait dans son mode

de résolution. En effet, compte tenu des forts couplages existants

entre les différents sous modèles, une méthode itérative de

résolution avait été utilisée et une interface logicielle avait

été développée pour la mettre en oeuvre.

Illustration de l'algorithme de résolution.

Algorithme (gauche), Interface logicielle de

résolution (droite)

et progression itérative de résultats (bas).

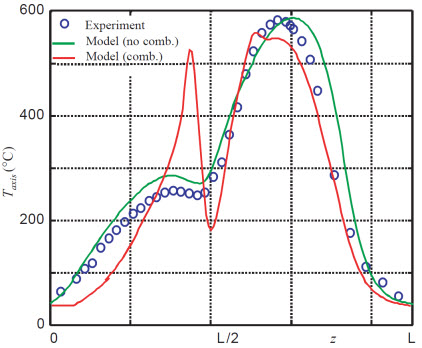

Après avoir validé le modèle dans le cas d'une configuration où il n y avait pas de charge thermique, le modèle développé a permis de mieux comprendre et de quantifier les différents processus responsables du traitement des déchets d'aluminium.

Comparaison (expérience modèle)du profil

axial de température.

Configuration sans et avec réaction en phase gaz.

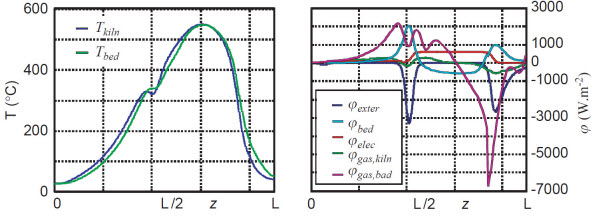

Résultats du modèle

Evolution axiale de le température (gauche) et

des densité de flux de chaleur échangés.

Résultats du modèle (Suite)

Profils de température (gauche) et

de fraction massique en oxygène (droite) en

phase gaz.