Traitement de déchets de bois imprégnés CCA

Cette activité a débuté en 2005 et s'est organisée avec plusieurs contrats

industriels avec la société Thermya (racheté par AREVA en 2012). Le cadre

de ces contrats était associé au traitement de déchets de bois imprégnés CCA.

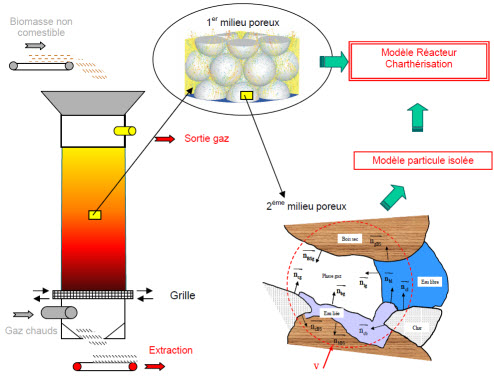

Plus précisemment, dans le procédé Chartherm (exploité par Thermya),

la charge à traiter était pyrolisée dans un réacteur de type lit "fixe"

à contrecourant. Il s'agissait ainsi d'éliminer les matières volatiles

de la charge orgnaique et de concentrer les métaux dans la phase solide

résultant de l'opération. Outre la modélisation d'une chaudière

d'incinération des gaz issus du procédé, les travaux de recherche

ont principalement portés sur l'élaboration de plusieurs modèles du

réacteur de pyrolyse.

Schéma de principe du réacteur de Pyrolyse.

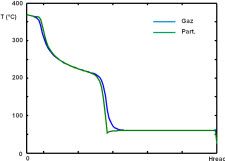

Le premier modèle développé consiste en la juxtaposition d'un premier bloc constitué de particules non sphériques en écoulement piston descendant et d'un deuxième bloc constitué d'une phase gaz multiconstituants en écoulement piston ascendant. Dans cette première approche chaque particule est supposée uniforme et isotherme, ses propriétés ne dépendant que de son altitude par rapport au pied du réacteur. La Phase gaz, quant à elle, a des propriétés qui ne dépendent que de cette même altitude. Les interactions entre les deux phases sont associées d'une part aux transferts thermiques existant entre ces deux phases, mais égalament aux transferts de matière liés au séchage et à la condensation de l'eau d'humidité, et à la génération de matières gazeuses sous l'effet des réactions de dégradation thermique. Ce type d'approche permet de donner une estimation de l'évolution des principales grandeurs pertinentes le long du réacteur

Résultats du modèle monodimensionnel.

Evolution axiale: de la température (gauche),

de la concentration massique

des différents constitaunts(milieu) et de la

composition du gaz le long de l'axe du réacteur (droite).

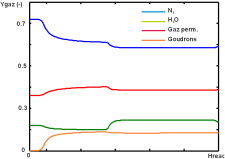

Pour le deuxième modèle, le découpage général en deux zones en écoulement piston à contre-courant (l'un pour les particules non sphériques supposées uniformes en composition et température, l'autre pour le gaz) a été conservé. Néanmoins, à la différence du premier modèle, chacune de ces zones est représentée par des variables bidimensionnelles permettant de donner une cartographie des différentes grandeurs pertinentes du réacteur.

Résultats du modèle bidimensionnel.

Profils de température.

Résultats du modèle bidimensionnel.

Profils de fractions massiques en espèces solides.

Résultats du modèle bidimensionnel.

Profils de fractions massiques dans le gaz.

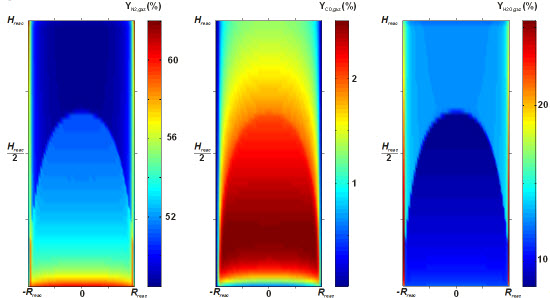

Le troisième modèle a quant à lui été développé dans le cadre de la thèse de Julien Ratte (T4 Modélisation d’un réacteur de traitement de bois imprégné.) L'approche retenue est une approche relativement similaire dans son concept au cas du modèle monodimensionnel précédemment décrit. Il diffère néanmoins sur deux points dont le traitement est fondamentalement différent. La première différence réside dans la prise en compte de la dynamique du système, il s'agit d'un modèle transitoire. La deuxième différence, quant à elle, provient du traitement des particules. Dans le premier modèle, les particules non sphériques étaient supposées uniformes en chaque position axiale du réacteur. Dans le cadre du travail développé par Julien Ratte, les particules ont cette fois été considérées comme non homogènes, et les profils radiaux de température et de composition intraparticulaires ont été calculés. Ce calcul a été rendu possible grâce à la technique d'homogénéisation par prise de moyenne volumique; il a par ailleurs été validé par comparaison avec des résultats issus de la littérature.

Résultats du modèle intraparticulaire.

Comparaison des profils numériques et expérimentaux de température.

Une fois validé, ce modèle a pu être utilisé pour mieux comprendre les processus responsables des transferts intraparticulaires lors des différentes phases subies par la particule en pyrolyse lente.

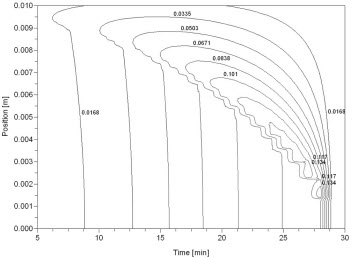

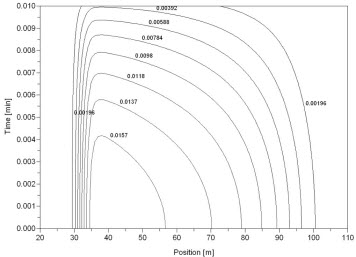

Résultats du modèle intraparticulaire.

Prédiction numérique des profils internes de composition

en Eau (gauche) et CO2 (droite) en kg/m3 de particule.

Ce modèle a ensuite été introduit dans le modèle plus général de réacteur monodimensionnel, ce qui a permis de créér un nouveau modèle, dynamique cette fois, et qui autorise le calcul des différentes propriétés intraparticulaires à chaque position axiale du réacteur, et en fonction du temps. Ceci est d'autant plus intéressant que le fonctionnement du réacteur industriel est de type semi continu (compte tenu du fonctionnement de la grille d'extraction du produit de le pyrolyse).

Illustration du modèle développé dans le cadre de la thèse de J.Ratte.

(Illustration de Julien Ratte.)