Procédés d'oxydation de déchets en eau supercritique.

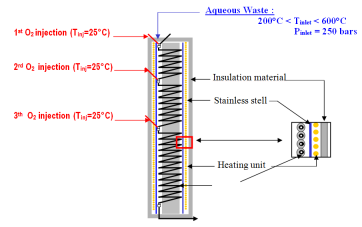

Cette activité avait été initiée au Laboratoire de Génies des Procédés de Pau (ex LaTEP) par Jacques Mercadier dans le cadre de la thèse de P. Dutournié. Elle s'est ensuite poursuivie dans le cadre des travaux de thèse de S. Vielcazals T1 consacrés à la modélisation et à la simulation d'un réacteur tubulalire à triple injection d'oxygène.

Réacteur triple injection pour l'oxydation hydrothermale.

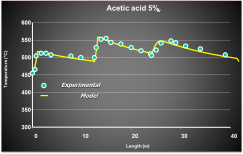

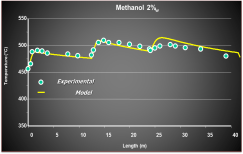

Grâce au modèle développé (basé sur l'hypothèse de réacteur piston), les profils de température et de concentration en espèce ont pu être calculés, et la comparaison des résultats aux profils expérimentaux de température a permis de valider les hypothèses retenues pour la modélisation.

Profils de température calculés et mesurés pour le réacteur

triple injection. Cas de l'acide acétique (gauche) et du métahnol (droite).

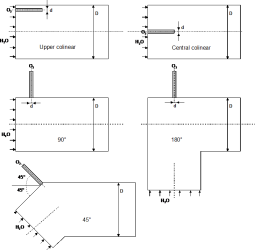

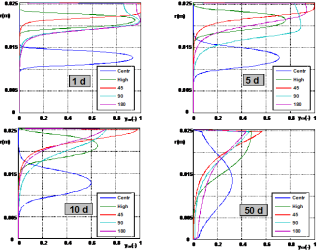

Pour ce réacteur, des calculs utilisant la mécanique des fluides numérique avaient également été effectués afin de de définir la meilleure géométrie pour l'injection d'oxygène dans le réacteur.

Exemple de calcul effectués pour deteminer la géométrie des injecteurs

Géométries etudiées (gauche), profil de fracion massique en O2 (droite).

Ces différents calculs (modèle de réacteur et géométrie des injecteurs) ont permis à la société HOO (devenue plus tard Innoveox) de dimensionner et construire des réacteurs industriels d'une capacité de traitement de 100 kg/h.

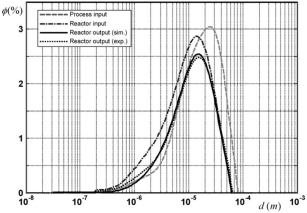

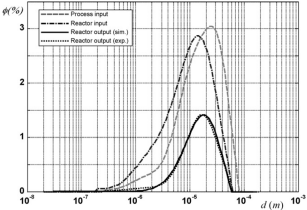

D'autres travaux, réalisés dans le cadre de la thèse de Florent Mancini, ont permis de s'intéresser à la transformation de particules solides dans un réacteur réservoir parfaitement agité. Grâce à un modèle calculant la vitesse de rétrecissement des particules (basé sur un taux de réaction dépéndant de la cinétique de réaction hétérogène et du transfert d'oxygène à la surface de la particule), la distribution de tailles des particules a pû être caclulée en fonction de la distribution incidente des particules dans le réacteur et des conditions opératoires régnant dans ce dernier.

Evolution de la distribution de taille des particules dans le procédé

Influence de la température (gauche: 300°C, droite 330°C).

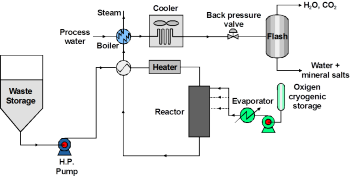

Enfin, toujours dans le cadre de la thèse de Florent Mancini, des calculs d'optimisation de procédé réalisés avec le logiciel PROSIM Plus ont permis d'optimiser l'intégration énergétique du procédé d'oxydation hydrothermale.

Optimisation de l'intégration énérgétique du procédé:

Procédé Initial (gauche) et procédé Optimisé (droite)